|

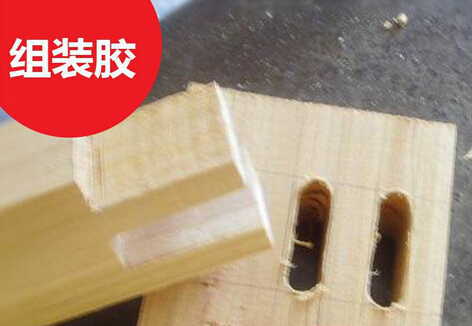

组装黄胶组装后喷完油漆开裂、脱胶主要原因如下:

1、基材含水率过高或者过低

2、压力偏低,胶水固化之后下陷。

3、基材加工精度不够,组装缝隙大。

4、基材孔隙率过高,胶液过度渗透,导致粘合效果差。

5、涂组装黄胶后过了开放时间(胶水涂在基材上,时间久,已表干形成胶膜,导致胶水粘合力下降甚至无胶合效果,建议胶水涂厚一点,组装速度快一点)

6、胶粘剂耐溶剂性低

避免组装黄胶开裂、脱胶解决方法:

水性组装黄胶组装要求相邻组件含水率差小于2%。组装前含水率过高或相差过大则干燥过程中木材收缩不均而出现胶线开裂。

压力不够,胶水无法渗透进入基材形成胶钉,没有足够的粘接强度。

上胶面不平整则两面无法完全接触,胶水与两上胶面的接触面积减少从而导致强度减弱。组装时要求各组件加工到拼合面不透光以及直角度良好。

孔隙率过低,胶水无法有效渗透则没有足够的强度;孔隙率过高,胶水大量渗透进入基材,导致粘接部位缺胶,需选用高粘度胶粘剂。

涂组装胶后必须在开放时间内压合,否则胶水成膜,无法正常渗透。

胶粘剂中与溶剂亲和基团过多,则在上油漆时胶线溶涨,失去强度而开裂。

|